Свайные работы часто начинают не с «массовой» забивки, а с контрольного этапа — пробной забивки и устройства эталонных свай. Это инженерный способ превратить предположения в измерения и заранее убрать риски по срокам, технике и несущей способности.

Даже при хорошем проекте фактические условия на площадке могут отличаться: грунты бывают неоднородными, уровень воды меняется, встречаются техногенные слои и включения. Пробная забивка помогает подтвердить, что выбранные сваи, длина и технология действительно работают в конкретной геологии.

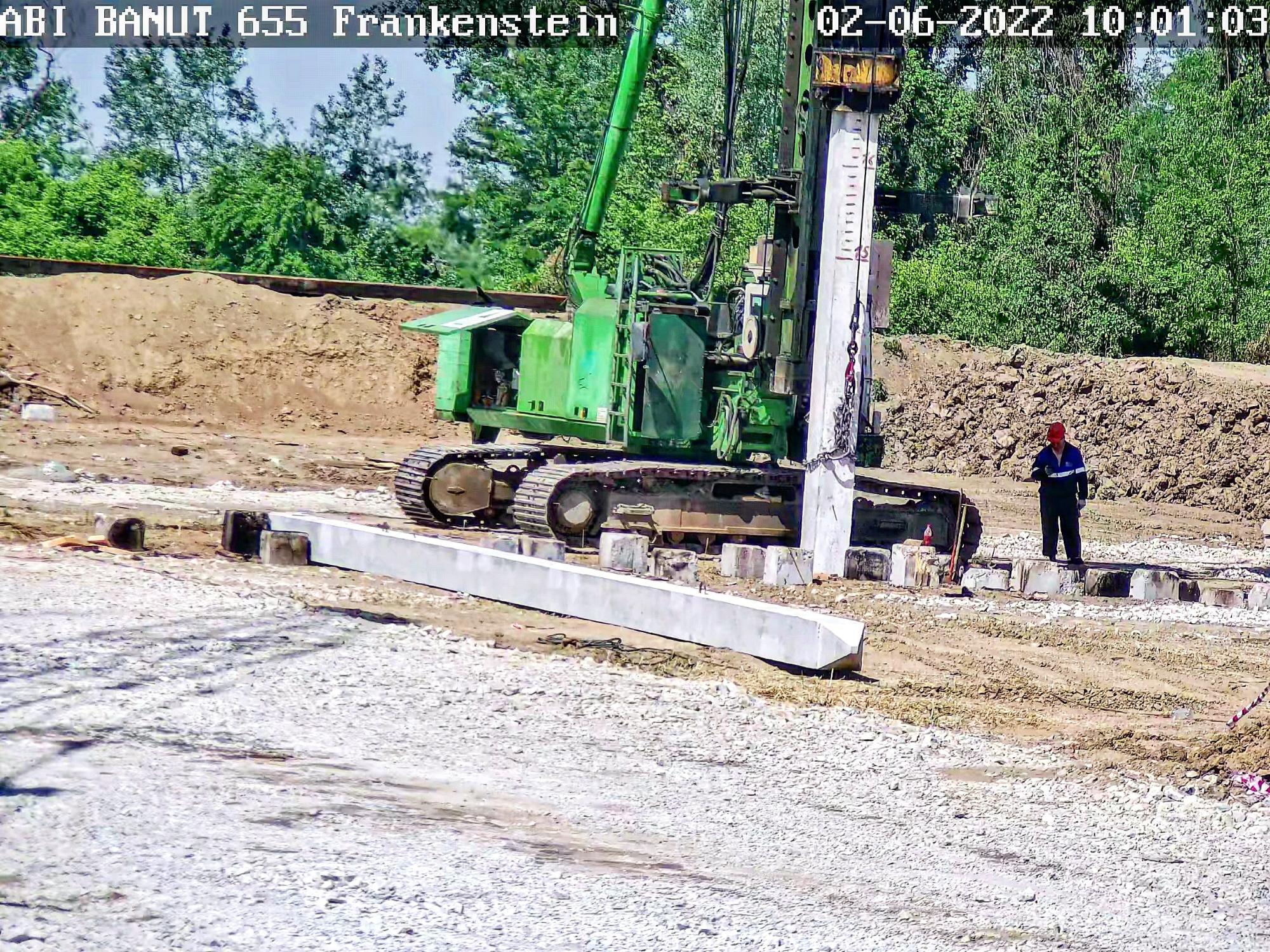

Главная цель пробной забивки — проверить на практике достижение проектных показателей: глубину, отказ, целостность сваи и устойчивость процесса забивки. На этом же этапе уточняют, подходит ли выбранный копёр и молот по энергии удара и режимам работы.

В результате у заказчика и технадзора появляется понятная картина: как «ведёт себя» свая в грунте и какие решения действительно безопасны. Это снижает вероятность переделок свайного поля и простоев техники в самый дорогой момент стройки.

Пробная забивка — это погружение одной или нескольких свай до проектных отметок с фиксацией параметров процесса и результатов. На практике это часто совмещают с последующими проверками несущей способности и качества, чтобы подтвердить расчётные решения не «на бумаге», а на площадке.

Эталонной называют сваю, по которой принимают контрольные показатели для конкретного объекта: отказ, режим забивки, требования к добою и метод контроля. В отдельных случаях эталонную сваю забивают с технологическим перерывом и повторным добоем, чтобы учесть изменение сопротивления грунта во времени.

Для системного подхода полезно заранее увязать пробную забивку с инженерными данными площадки — инженерно-геологическими изысканиями и, при необходимости, полевыми испытаниями грунтов. Тогда контрольный этап становится не «допработой», а частью управляемого качества.

Расчёт опирается на параметры грунтов по изысканиям и принятую расчётную модель. Но грунтовый массив почти никогда не является идеально однородным: слои могут чередоваться чаще, чем показали скважины, а границы слоёв — «гулять» по отметкам.

На площадках с насыпями, обратными засыпками, старыми коммуникационными траншеями или остатками фундаментов сопротивление грунта может резко меняться на коротких участках. Это напрямую влияет на скорость погружения и отказ, а значит — на подтверждение проектной несущей способности.

Высокий уровень воды меняет работу грунта и условия забивки: возрастает чувствительность к разуплотнению, может появляться вынос мелких частиц и «разжижение» отдельных песчаных прослоек. На таких площадках контроль фактического режима забивки особенно важен, потому что ошибки приводят к перерасходу по длине или к недобою.

Если участок сложный по воде или по просадочным слоям, пробная забивка помогает заранее выбрать корректную технологию и подтвердить, что проектные допуски достижимы в реальных условиях.

Сопротивление грунта после забивки может изменяться со временем: часть грунтов набирает сопротивление, и это отражается на параметрах добоя. Поэтому в практике встречается подход «забивка с отдыхом» и повторным добоем эталонной сваи, когда контроль проводят не только «сразу», но и после перерыва.

Такой сценарий помогает корректно назначить контрольный отказ и избежать ситуации, когда массовую забивку ведут по неверному ориентиру. На сайте компании этот подход описан как отдельная практика — забивка пробных эталонных свай с отдыхом.

Самая заметная экономия возникает тогда, когда результаты пробной забивки дают право уточнить длину свай или технологию, не снижая надёжности. На практике корректировки делают только в связке с проектировщиком и по подтверждённым данным контроля.

Чаще всего по итогам контрольного этапа уточняют глубину погружения, критерий отказа, потребность в лидерном бурении или смене молота. При этом важно сохранять управляемость процесса и доказуемость решений для технадзора.

| Что уточняют | Какими данными подтверждают | Как это влияет на бюджет и сроки |

|---|---|---|

| Длина и глубина погружения свай | Фактическая геология по поведению сваи, отказ, результаты испытаний | Убирает перерасход на «лишние» метры и снижает риск недобоя |

| Критерий отказа и режим добоя | Журнал забивки, контроль ударов/посадки, данные динамического контроля | Снижает риск споров при приёмке и ускоряет массовую забивку |

| Выбор молота/энергии удара и оснастки | Стабильность процесса, отсутствие повреждений оголовков, достижение проектных параметров | Уменьшает простои и вероятность брака свай |

| Необходимость лидерного бурения | Признаки плотных прослоек/включений, нестабильный отказ, повреждения | Предотвращает срыв графика и аварийные остановки техники |

| Программа испытаний и объём контроля | Критичность объекта, неоднородность грунтов, результаты пробных свай | Даёт «доказательную базу» и снижает риски переделок |

Логику изменения длины и глубины удобно увязывать с инженерной процедурой, где корректировка прямо предусмотрена практикой: определение длины и глубины забивки свай.

Чтобы пробная забивка дала управляемый результат, важно фиксировать не только «сколько метров ушло», а набор контрольных параметров. Центральный показатель — отказ, то есть осадка сваи на заданное число ударов при установившемся режиме, и именно по нему обычно судят о достижении требуемого сопротивления.

Понятие отказа и его смысл для приёмки удобно держать «на одном языке» с проектом и технадзором — отказ сваи. Важно, что отказ корректно оценивают при стабильной работе молота и соблюдении технологии, иначе цифры будут «плавать» и терять смысл.

Вторая группа параметров — геометрия и состояние сваи: вертикальность/наклон, отсутствие критических повреждений оголовка и ствола, корректность работы наголовника. В городской среде и рядом с чувствительными объектами дополнительно уделяют внимание контролю влияния на окружающую застройку и коммуникации.

Практические пункты контроля качества на объекте хорошо структурируются в виде регламента: контроль качества забивки свай. Для нормальной приёмки также важно вести исполнительные записи, чтобы любое решение можно было восстановить по документам.

Пробная забивка становится максимально полезной, когда её результаты подтверждаются испытаниями. Для свай применяют статические испытания нагрузкой, динамические методы контроля во время забивки и проверки целостности ствола, если это требуется по условиям объекта.

Понять, какие испытания назначают и что именно они показывают, помогает отдельная инженерная тема — испытания свай нагрузкой. Важно, что испытания не «заменяют» пробную забивку, а дополняют её: забивка показывает технологичность и достижимость параметров, а испытания подтверждают работу сваи под нагрузкой.

Для динамического контроля широко применяют инструментальные измерения параметров удара и реакции сваи в процессе забивки. Такой контроль особенно полезен на старте объекта, потому что помогает калибровать режимы работы техники и быстрее вывести процесс на стабильные показатели.

Для оценки целостности ствола также используют неразрушающие методы, например испытание сплошности, если есть основания сомневаться в качестве или если объект предъявляет повышенные требования к контролю — испытания тела сваи на сплошность.

Контрольный этап почти всегда оправдан, когда площадка сложная по грунтам, есть водонасыщенные прослойки, насыпные участки или техногенные нарушения. На таких объектах цена ошибки выше: перерасход по длине умножается на весь объём поля, а недобой приводит к переделкам и конфликтам при приёмке.

Пробная забивка также полезна, когда у объекта жёсткий график и любой простой техники критичен по бюджету. Раннее выявление необходимости лидерного бурения или смены оснастки позволяет планировать работы без «сюрпризов» на массовой забивке.

Отдельная ситуация — когда заказчик выбирает между близкими длинами свай и хочет понять, где заканчивается «перестраховка» и начинается инженерная достаточность. В таких случаях логика выбора длины хорошо увязана с вопросами из практики — как выбрать длину ЖБ сваи.

Первый сценарий — снижение перерасхода по длине. Если пробная забивка и испытания подтверждают достижение требуемых параметров на меньшей рабочей длине, проектное решение могут уточнить, сохранив расчётную надёжность и требования по осадкам.

Второй сценарий — предотвращение брака и аварийных остановок. Когда на пробных сваях выявляют «жёсткие» прослойки или включения, технологию корректируют заранее, а не в момент, когда уже завезено поле и каждая остановка бьёт по календарю.

Третий сценарий — сокращение сроков за счёт стабильного режима. Когда отказ, режимы молота и порядок контроля назначены по эталонной свае, бригада работает предсказуемо, а технадзор получает понятную картину качества, что снижает вероятность остановок «на разбирательства».

Четвёртый сценарий — снижение рисков на стыке «проект–стройка». Пробная забивка становится точкой синхронизации между проектировщиком, исполнителем и заказчиком: решение принимают по данным, а не по предположениям.

Даже одна-две пробные сваи требуют нормальной организации площадки: подъездов для техники и доставки свай, планировки рабочих зон и безопасных проходов. На практике задержки чаще возникают не из-за грунта, а из-за неподготовленного участка, отсутствия согласований и конфликтов по охранным зонам.

Для инженерной дисциплины полезно заранее согласовать схему расстановки техники, места складирования свай и пути маневрирования. Если объект находится рядом с действующими коммуникациями, стоит заблаговременно обеспечить подтверждение трасс и режимов работ, чтобы не остановиться «по факту».

Результат контрольного этапа — это не только «понятно, что делать дальше», но и оформленные материалы, которые затем защищают проектные и технологические решения. Обычно фиксируют параметры забивки, отказ, геометрию и все технологические особенности, которые повлияли на результат.

В состав исполнительных материалов часто входят журналы и протоколы испытаний, а также отчётные формы по контролю. Общий подход к документации удобно держать в едином контуре — исполнительная документация испытания свай.

Когда документы собраны и показатели подтверждены, массовая забивка идёт проще: критерии приёмки понятны, спорные моменты закрыты, а проектные корректировки (если они нужны) оформляются организованно. Это и есть практическая «экономия бюджета»: деньги не тратятся на переделки, простаивание техники и устранение ошибок, которых можно было избежать на старте.

Пробная забивка и эталонные сваи — это инженерный инструмент управления рисками свайного поля. Он показывает реальную работу сваи в конкретном грунте, помогает назначить корректный отказ и выбрать технологию без угадываний.

Когда контрольный этап увязан с изысканиями и испытаниями, проект получает доказуемость, а стройка — предсказуемый календарь и понятные критерии качества. Это один из самых «дешёвых» по стоимости шагов, который часто предотвращает самые дорогие ошибки.

Пробная забивка проверяет технологичность и достижимость проектных параметров на площадке: как свая погружается, какой получается отказ и насколько стабилен процесс. Испытания нагрузкой подтверждают работу сваи под контролируемой нагрузкой и дают фактические показатели несущей способности и жёсткости.

Количество назначают по программе контроля с учётом неоднородности грунтов и ответственности сооружения. На практике начинают с минимально достаточного объёма, который позволяет подтвердить режим забивки и получить репрезентативные данные для решения по всему полю.

Сопротивление грунта после погружения может изменяться со временем, и это влияет на контрольные показатели добоя. Повторный добой после перерыва помогает назначить корректный отказ и избежать ошибок при массовой забивке.

Длину корректируют только по подтверждённым данным и в связке с проектировщиком, чтобы сохранить расчётные требования по несущей способности и осадкам. Практическая логика таких решений обычно опирается на отказ, результаты испытаний и инженерные данные по грунтам.

Отказ — это осадка сваи на заданное число ударов при установившемся режиме забивки. Он является ключевым контрольным параметром, потому что связывает фактическое сопротивление грунта с приёмкой свайных работ и подтверждением проектных требований.

По пробным сваям видно, достаточно ли энергии удара, стабилен ли режим и нет ли признаков повреждения оголовка или ствола. Это помогает подобрать оптимальную оснастку и исключить ситуацию, когда на массовой забивке приходится срочно менять технику.

Для ответственных объектов часто применяют связку методов: контроль параметров забивки, испытания нагрузкой и, при необходимости, проверку сплошности ствола. Такой подход делает результат доказуемым и снижает риски спорных ситуаций при приёмке.